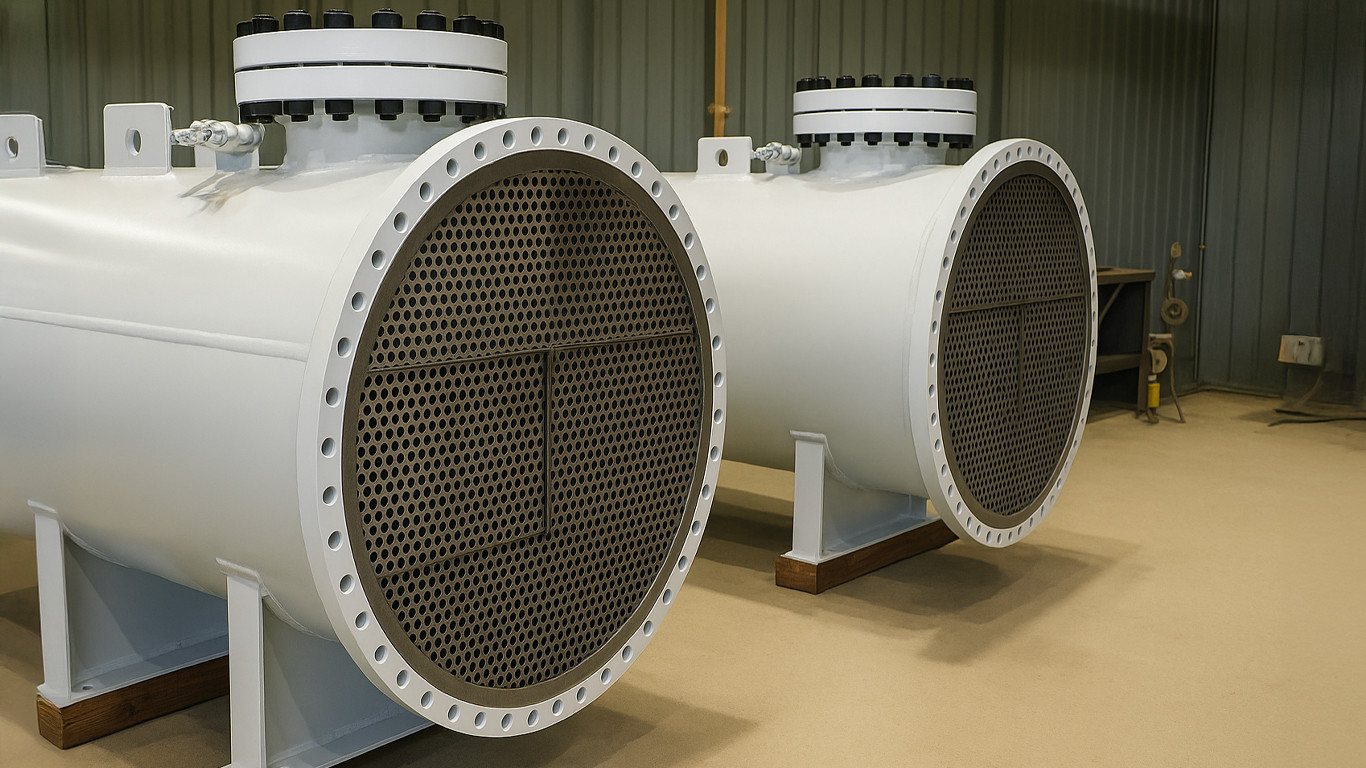

Paslanmaz Serpantin İmalatı

Paslanmaz serpantin imalatı, ısı transferi ve soğutma sistemlerinde, buhar kazanlarında, soğutma sistemlerinde ve diğer endüstriyel uygulamalarda kullanılan önemli bir işlemdir. Paslanmaz çelikten yapılan serpantinler, özellikle yüksek sıcaklık, basınç ve korozyon direnci gerektiren ortamlar için tercih edilir. Bu tür serpantinler, paslanmaz çelik malzemenin sağlamlık, uzun ömür, yüksek ısı iletkenliği ve korozyon direnci gibi özelliklerinden faydalanarak, etkili bir ısı transferi ve güvenli çalışma sağlar.

Paslanmaz Serpantin İmalatında Dikkat Edilmesi Gerekenler:

1. Malzeme Seçimi

Paslanmaz çelik, serpantin imalatı için en yaygın kullanılan malzemedir, çünkü yüksek ısıya ve korozyona dayanıklıdır. Ancak farklı ortamlar için farklı paslanmaz çelik alaşımları seçilebilir:

• 304 Paslanmaz Çelik: Genellikle iç mekân uygulamaları ve orta derecede korozif ortamlarda tercih edilir.

• 316 Paslanmaz Çelik: Deniz suyu gibi daha zorlu, tuzlu ve asidik ortamlarda kullanılmak için daha uygun olan bir alaşımdır.

• Duplex Paslanmaz Çelik: Yüksek korozyon dayanımı ve yüksek mekanik özelliklere sahip bir malzeme olup, zorlu endüstriyel koşullarda tercih edilebilir.

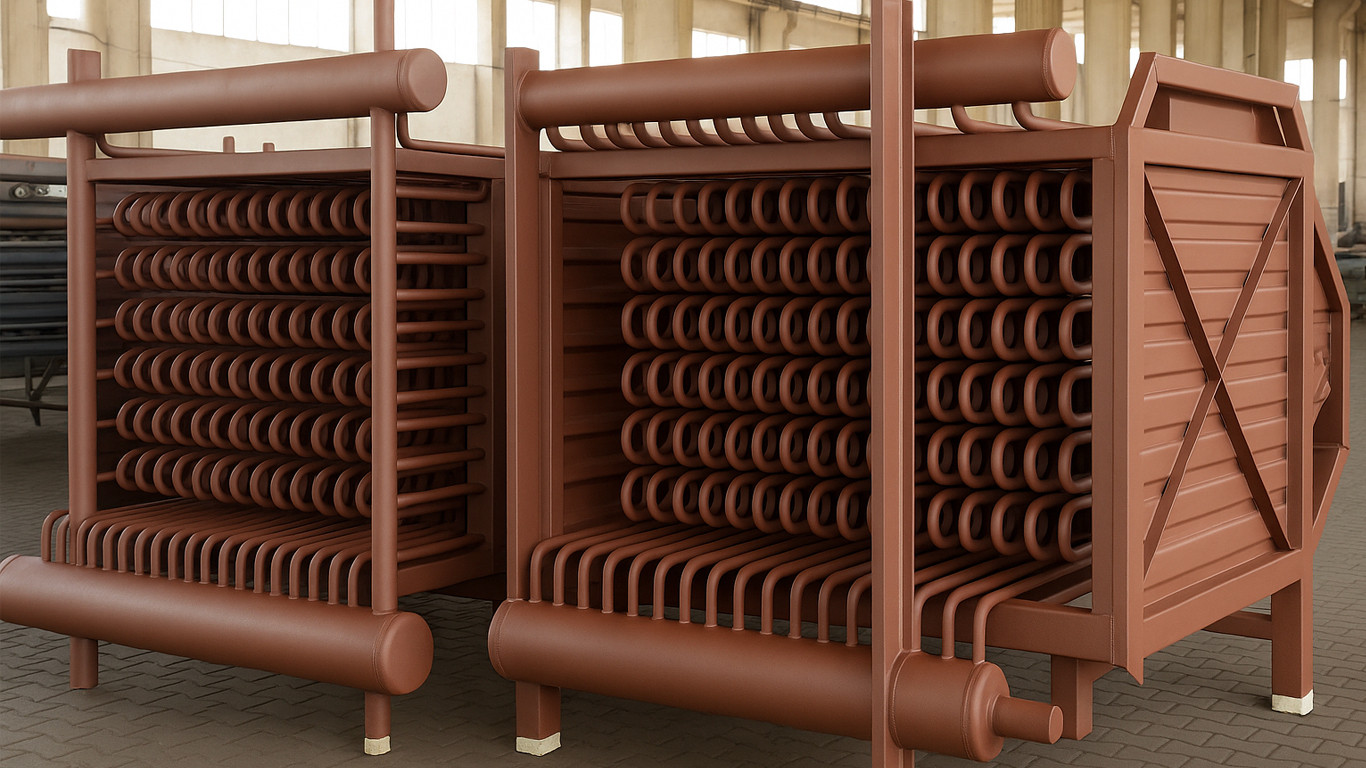

2. Isı Transfer Verimliliği

Paslanmaz çelik malzemenin ısı iletkenliği bakır gibi diğer malzemelere göre daha düşüktür, bu yüzden tasarımda yeterli ısı transferi sağlamak için boru çapları ve boru uzunlukları dikkatlice hesaplanmalıdır. Boru yapısının sarmal (helisel) bir şekilde tasarlanması, ısı iletimi verimliliğini artırabilir.

• Sarmal yapılar: Sarmal boru yapısı, yüzey alanını artırarak ısı transferini optimize eder. Bu tasarım, ısıyı daha verimli bir şekilde iletebilir ve akışkanın daha uzun süre serpantinde kalmasını sağlar.

3. Boru Boyutları ve Düzeni

Boru boyutları ve düzeni, serpantinlerin verimli çalışmasını sağlamak için kritik öneme sahiptir. Tasarımda aşağıdaki faktörler dikkate alınmalıdır:

• Boru çapı ve uzunluğu: Boru çapı, ısı transferi verimliliğini etkiler. Ayrıca, boru uzunluğu arttıkça ısı transferi daha verimli olabilir.

• Boru sayısı: Bir serpantin tasarımında kullanılacak boru sayısı, ısı transferinin etkinliğini belirleyen bir parametredir. Çok sayıda boru, daha geniş bir yüzey alanı sağlar ve dolayısıyla daha fazla ısı transferi yapılmasına olanak tanır.

• Boru yerleşimi: Boruların düzgün bir şekilde yerleştirilmesi, akışkanın eşit bir şekilde dağılmasını sağlar. Bu, ısı transferinin verimliliğini artırır.

4. Kaynak İşlemleri

Boru ve bağlantı noktaları arasında sağlam kaynak işlemleri yapılmalıdır. Serpantin imalatında kullanılan en yaygın kaynak yöntemleri TIG kaynağı ve MIG kaynağı’dır. Bu kaynak yöntemleri, yüksek kaliteli, güvenli ve sızdırmaz kaynak dikişleri oluşturur.

• Kaynak sırasında dikkat edilmesi gerekenler:

o Kaynak yerlerinin düzgün ve sızdırmaz olduğundan emin olunmalıdır.

o Borular arasındaki kaynak dikişlerinin homojen ve dayanıklı olması gerekmektedir.

o Kaynak sonrası soğutma işlemleri ve kontrol testleri yapılmalıdır.

5. Isıl İşlem ve Sertlik

Paslanmaz çelik, yüksek sıcaklıkların etkisiyle genellikle ısıl işlem gerektirir. Bu, malzemenin mekanik özelliklerini, özellikle de sertlik ve plastik deformasyon dayanımını artırır.

• Isıl işlem sonrası testler: Kaynak ve ısıl işlem sonrası paslanmaz çelik serpantinlerin dayanıklılığı test edilmelidir. Sızdırmazlık testleri ve mekanik testler (örneğin, gerilme testi, sertlik testi) yapılabilir.

6. Korozyon ve Asidik Ortamlarda Dayanıklılık

Paslanmaz çelik, doğal olarak korozyona karşı dayanıklıdır, ancak bazı agresif ortamlarda daha fazla korunmaya ihtiyaç duyabilir. Bu nedenle, serpantinler için koruyucu kaplamalar veya pasivasyon işlemleri yapılabilir.

• Pasivasyon: Pasivasyon, paslanmaz çeliğin yüzeyini koruyarak korozyona karşı dayanıklılığını artırır. Bu işlem, paslanmaz çeliğin üzerinde ince bir oksit tabakası oluşturur.

• Korozif ortamlar için malzeme seçimi: Eğer serpantin deniz suyu veya asidik bir ortamda kullanılacaksa, 316 paslanmaz çelik veya duplex çelik gibi malzemeler tercih edilmelidir.

7. Buhar, Sıcak Su ve Soğutma Uygulamaları İçin Verimlilik

Paslanmaz serpantinler genellikle buhar ve sıcak su transferi için kullanılır. Buhar serpantini tasarımında, buharın serpantin içindeki akış yönü, ısı transferi verimliliği açısından oldukça önemlidir.

• Buhar hızı ve basınç: Buharın hızı ve basıncı doğru hesaplanmalı, sistemin gereksinimlerine uygun şekilde tasarlanmalıdır.

• Soğutma uygulamaları: Paslanmaz serpantinler, sıcak suyu soğutma uygulamalarında da kullanılır. Bu tür uygulamalarda boru düzeni, soğutma verimliliğini artırmak için uygun olmalıdır.

8. Bakım ve Temizlik Kolaylığı

Paslanmaz serpantinlerin tasarımında bakım ve temizlik de göz önünde bulundurulmalıdır. Çünkü ısı transferi zamanla azalabilir, borularda birikintiler veya tortular oluşabilir. Tasarımın, boru temizliği ve bakımının kolay yapılabilmesi için uygun olması gerekmektedir.

• Yıkanabilir tasarımlar: Boru bağlantılarının kolayca sökülüp temizlenebilmesi sağlanmalıdır.

• Kaplama ve paslanmaz yüzeyler: Yüzeylerin düzgün ve pürüzsüz olması, kir ve tortu birikmesini engeller.

9. Test ve Kalite Kontrol

Paslanmaz serpantinlerin son aşamasında, kalite kontrol testlerinin yapılması gerekir. Bu testler arasında:

• Sızdırmazlık testleri: Kaynak bölgelerindeki sızıntıları tespit etmek için basınç testi yapılmalıdır.

• Mekanik testler: Malzemenin ve kaynakların dayanıklılığını kontrol etmek için gerilme ve sertlik testleri yapılabilir.

• Termal testler: Isı transferinin verimli çalıştığı ve boru yüzeyinin sıcaklık artışına uygun olduğu test edilmelidir.

Sonuç:

Paslanmaz serpantin imalatı, ısı transferi verimliliğini ve dayanıklılığı artırmaya yönelik dikkatli bir tasarım süreci gerektirir. Doğru malzeme seçimi, kaynak işlemleri, korozyon direnci ve bakım kolaylığı gibi faktörler, serpantinlerin verimli ve uzun ömürlü çalışmasını sağlamak için kritik öneme sahiptir. Serpantinlerin doğru tasarlanması ve üretimi, endüstriyel sistemlerdeki enerji verimliliğini artırabilir ve bakım maliyetlerini azaltabilir.