Gövde Borulu Eşanjör İmalatı

Gövde borulu eşanjör (ya da "shell and tube heat exchanger"), iki sıvı veya gaz arasındaki ısı transferini sağlamak için yaygın olarak kullanılan bir ısı eşanjörüdür. Bu tür eşanjörler, genellikle yüksek basınçlı uygulamalarda ve endüstriyel tesislerde tercih edilir. Gövde borulu eşanjörlerin imalatı, dikkatli bir mühendislik süreci gerektirir ve birkaç temel adımdan oluşur:

1. Tasarım Aşaması

• Çıktı ve İhtiyaçlar: Hangi sıcaklık ve basınç değerlerinde çalışacağı, ne tür sıvıların veya gazların kullanılacağı, ısı transferi kapasitesinin ne olması gerektiği gibi faktörler göz önünde bulundurulur.

• Malzeme Seçimi: Gövde ve boru malzemesi seçimi oldukça önemlidir. Genellikle karbon çeliği, paslanmaz çelik, titanyum gibi malzemeler kullanılır.

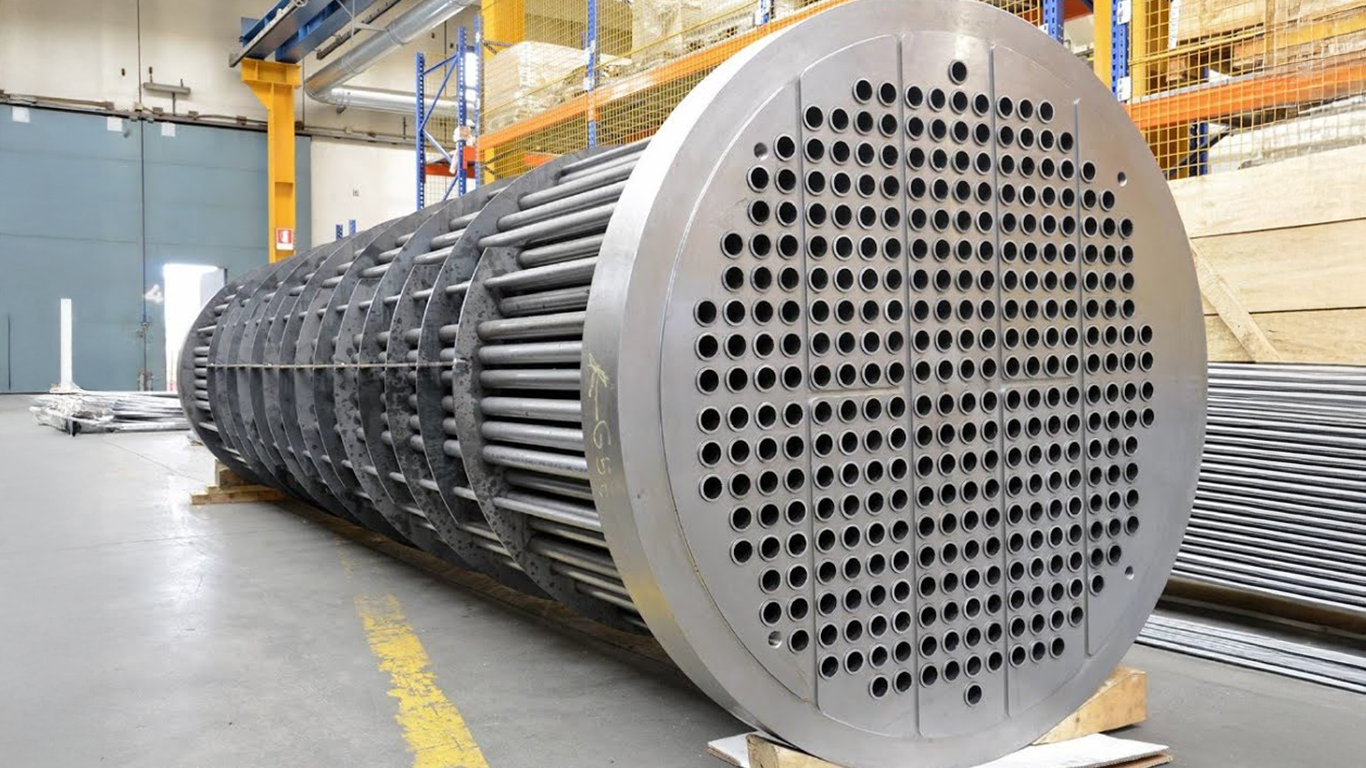

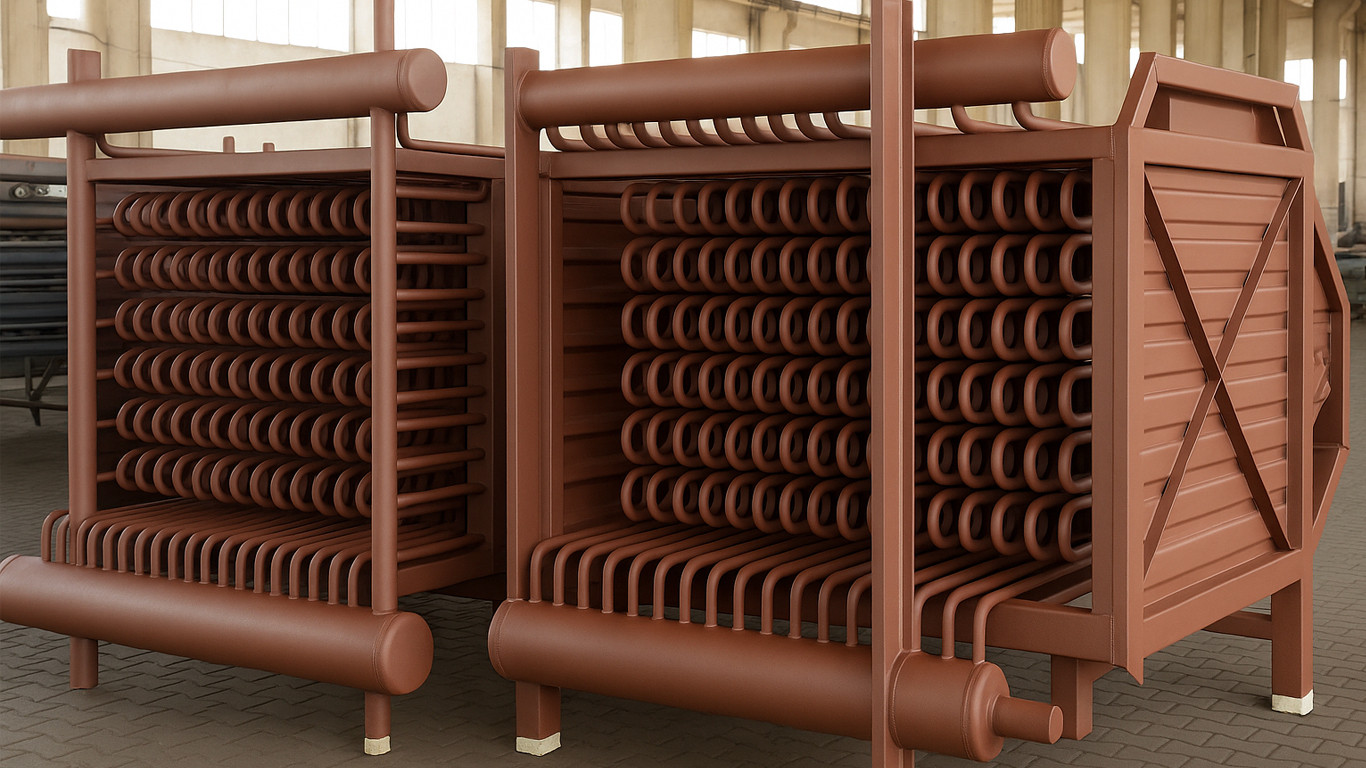

• Borulama Yapısı: İç boru sayısı, çapı, uzunluğu ve düzeni tasarlanır. Boruların aralarındaki mesafe de hesaplanarak ısı transfer verimliliği optimize edilir.

2. Boru ve Gövde İmalatı

• Boru Üretimi: Gövde borulu eşanjörlerde genellikle çok sayıda ince boru bulunur. Bu borular, ısı transferinin gerçekleşmesini sağlayan elemanlardır. Borular, yüksek kaliteli çelikten veya gerektiği durumlarda başka metallerden imal edilir.

• Gövde İmalatı: Borular, bir metal gövde içine yerleştirilir. Gövde, dışarıdaki sıvı veya gazın borulardan geçmesini sağlayacak şekilde tasarlanır. Gövde, genellikle silindirik bir yapıda olur.

3. Montaj ve Kaynak İşlemleri

• Boruların Gövdeye Montajı: Borular, gövdeye yerleştirilir ve bir dizi kaynak işlemi ile sabitlenir. Bu aşama, boruların düzgün bir şekilde yerleşmesini ve sıvı geçişini engellemeyecek şekilde düzgün olmasını sağlar.

• Kaynak ve Sızdırmazlık: Borular ve gövde arasındaki bağlantı noktaları özel kaynak yöntemleriyle birleştirilir. Kaynak işlemi sonrasında, tüm bağlantılar sızdırmazlık açısından test edilir.

4. Test ve Kontrol

• Basınç Testi: Eşanjör, belirtilen çalışma basıncında test edilir. Bu, sızıntı olup olmadığının kontrol edilmesini sağlar.

• Isı Transfer Verimliliği Testi: Eşanjörün tasarım kapasitesine uygun olarak ısı transfer verimliliği test edilir.

• Son Kontrol: Ürün son olarak kalite kontrol aşamasına tabii tutulur. Boyutlar, yüzey temizliği ve diğer önemli parametreler kontrol edilir.

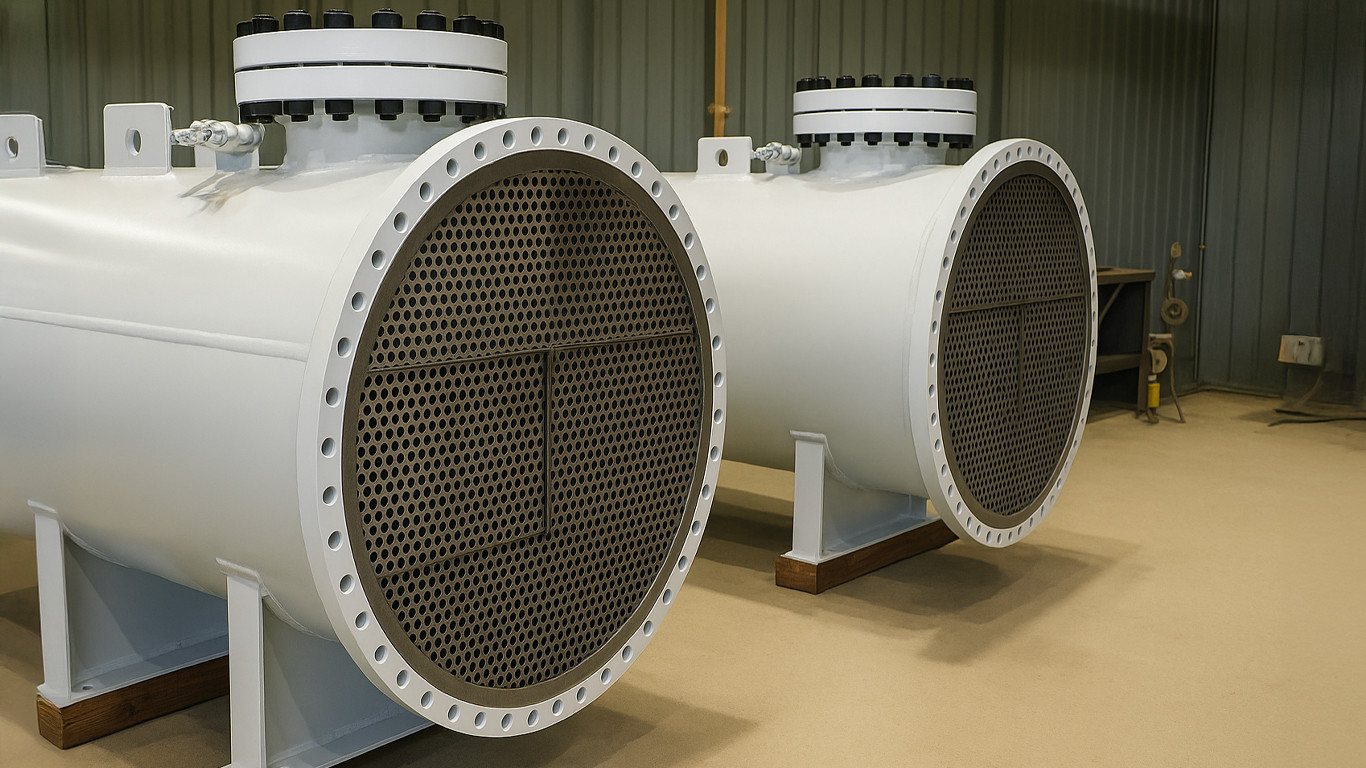

5. Boyama ve Korozyon Koruma

• Boyama: Gövde borulu eşanjör, dış etkenlerden korunmak amacıyla boyanabilir. Bu işlem, korozyon riskini en aza indirmek için önemli olabilir.

• Korozyon Öncesi Tedbirler: Ayrıca, eşanjörün kullanım koşullarına göre, korozyon öncesi koruyucu kaplamalar uygulanabilir.

6. Teslimat ve Kurulum

• Nakliye: İmalat süreci tamamlanan eşanjör, montaj ve kurulum için gerekli lokasyona sevk edilir.

• Kurulum: Eşanjör, tesisatına yerleştirilip, işlem koşullarına uygun şekilde bağlantıları yapılır.

Gövde borulu eşanjörlerin imalatı, mühendislik bilgi ve deneyimi gerektiren bir süreçtir. Hem tasarım hem de üretim aşamalarında titizlikle yapılması gereken işlemler vardır.